Тип работ: Диагностика и ремонт

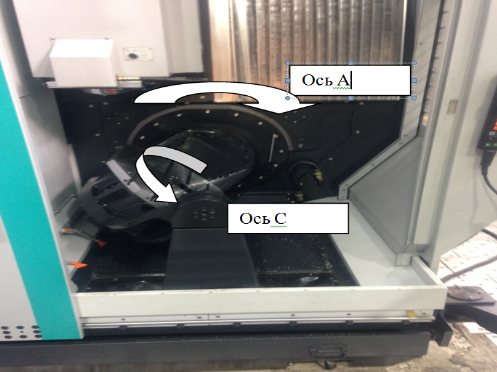

5 осевой обрабатывающий центр Feeler

При повороте стола возникает дробление.

При повороте на 110 градусов по часовой стрелке стол ведет себя нормально. При возвращении в исходное горизонтальное положение возникает значительная вибрация. Принято решение произвести демонтаж и дефектовку узлов стола.

1. Визуальный осмотр. Подготовка к демонтажу.

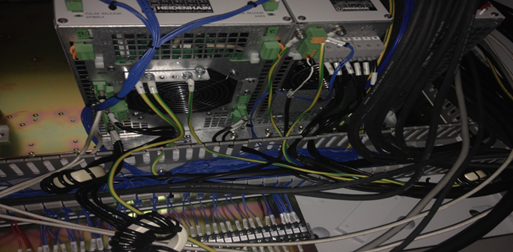

Проверка коммутации стола.

2 кабеля являются неразъемными и идут от Привода оси С до электрошкафа.

2. Демонтаж Стола.

2.1 Разъединение проводов.

Нижний контакт X82 (UC, VC, WC) и контакт Х18.

2.2 Демонтаж опорной стойки. Стойка крепиться снизу 4 болтами.

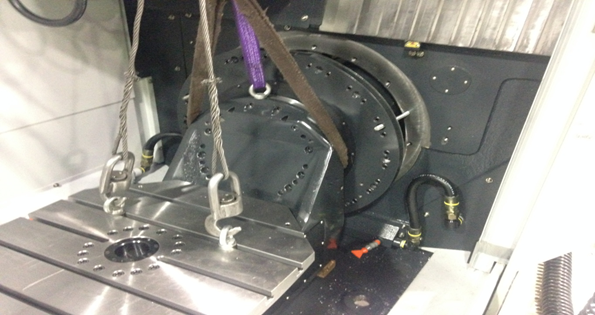

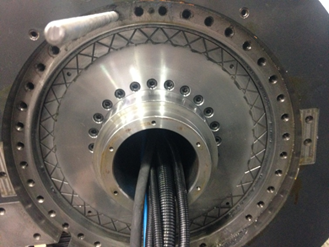

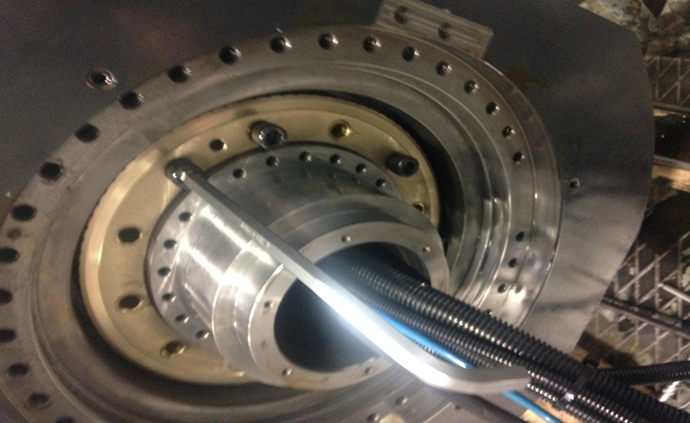

2.3 Зачал и демонтаж стола.

Зачал производится при помощи 2х сухарей и верхнего отверстия под рым болт. В качестве страховки использовалась обхватывающая чалка.

Схема зачала взята из руководства. Для страховки и поддержки направления стола, были вкручены шпильки М12 в крепежные отверстия.

2.3.1 Стол держится на болтах по окружности. Рядом с болтом крепления имеется пара винтов, Регулирующих положение стола относительно станины (На фото «регулирующий винт»). Для удобства нижние болты лучше открутить при включенном станке, осуществляя поворот при помощи ЧПУ.

Разборка стола.

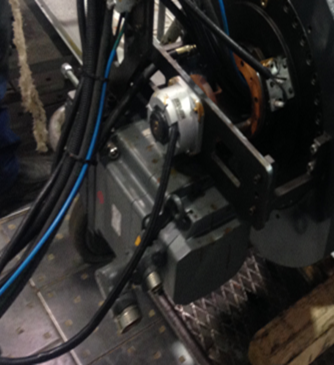

3.1 Снятие привода оси А. Крепление на 4х болтах. Осуществляет натяг приводного ремня при помощи упорного болта с торца.

3.2 Снятие датчика Энкодер.

3.3 Демонтаж кронштейнов.

3.4 Демонтаж вала энкодера.

Посадка данного вала, очень свободная. Рекомендуется поставить несколько меток, для выставления при сборке.

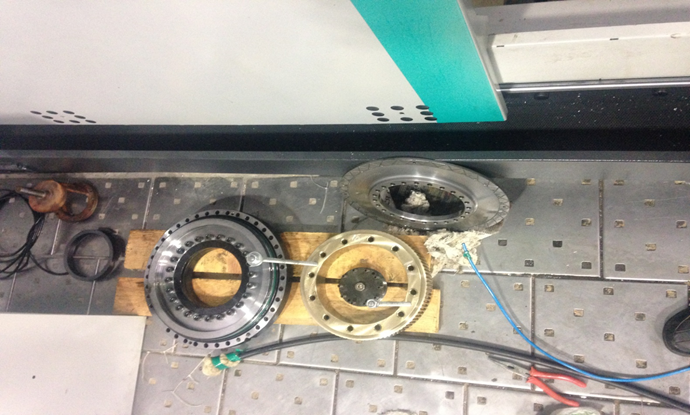

3.5 Демонтаж гидравлического тормоза. Удаление болтов по окружности. Страховку от падения организована в виде вкрученной шпильки в верхнем отверстии.

3.6 Демонтаж тормозного диска. Крепится болтами по окружности.

3.7 Демонтаж червячной пары. (Червячная пара разбирается с червяка!!!)

3.7.1 Демонтаж приводного шкива.

При помощи съемника снимаем шкив.

3.7.2 Демонтаж задней опоры и червяка.

Задняя опора имеет внешнюю резьбу и вкручена в корпус стола. Состоит из двух частей.

Первая часть.

Вторая часть.

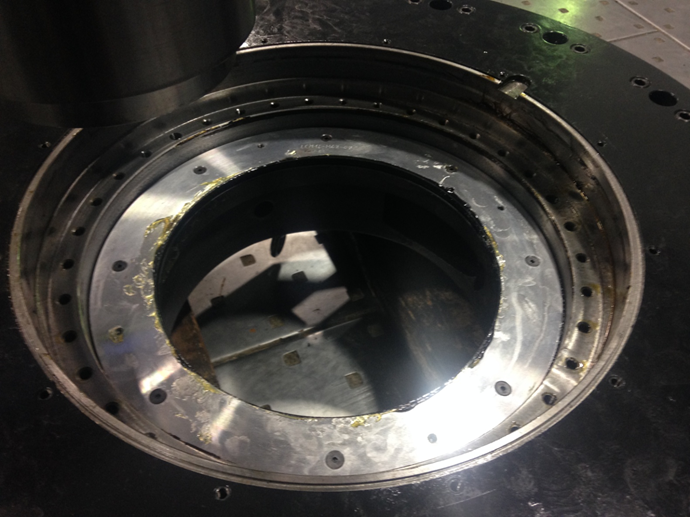

3.8 Демонтаж червячного колеса.

Дальнейшая разборка стола осуществляется спереди.

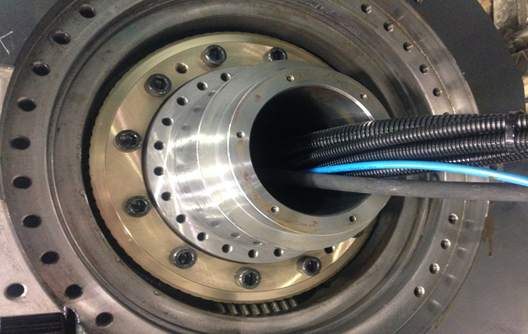

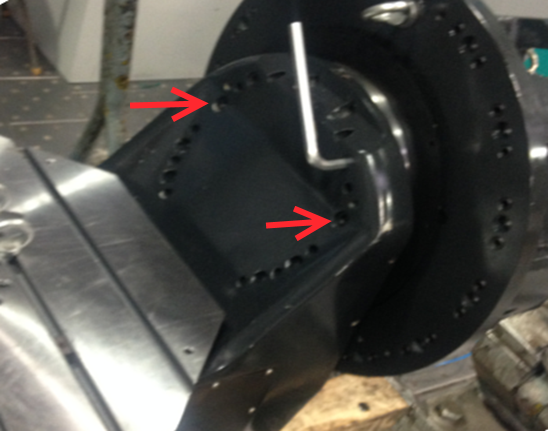

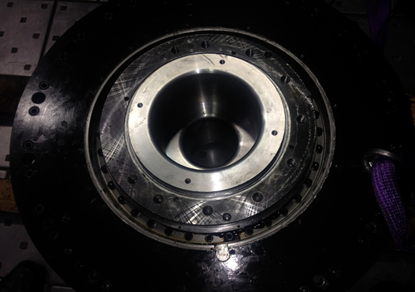

3.9 Демонтаж шпинделя оси А с корпусом крепления в сборе. Стол крепится на болты по окружности и штифтуется 2 штифтами ( указанны на фото стрелками) .

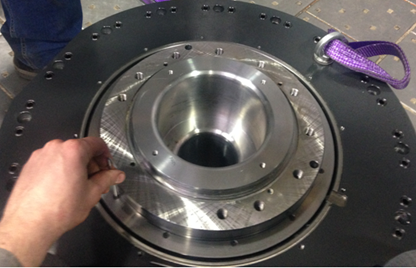

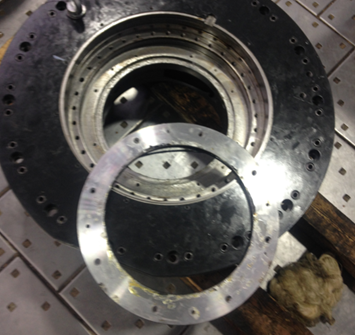

3.10 Демонтаж защитного фланца подшипника.

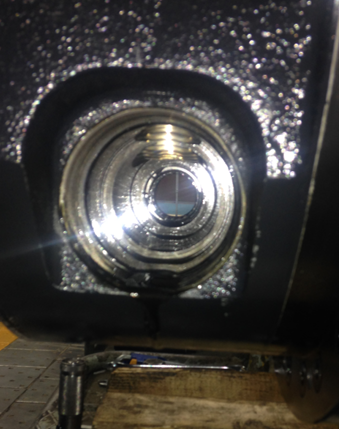

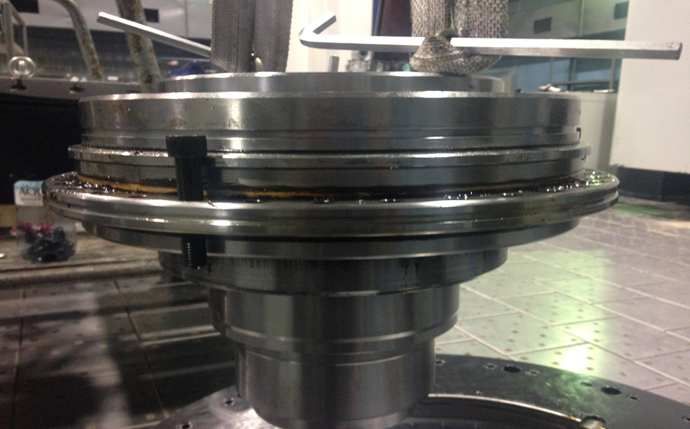

3.11 Проверка биения шпинделя. Биение 0.01 мм. Вращение шпинделя тугое, необходимо большое усилие.

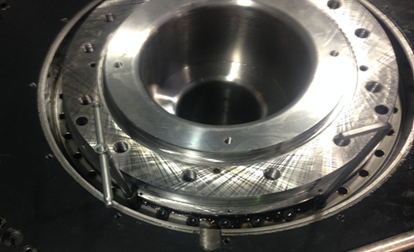

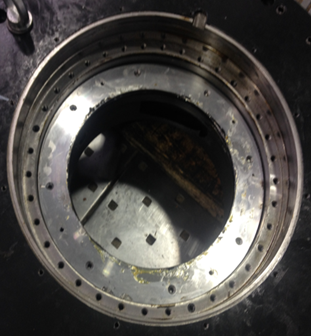

3.12 Демонтаж шпинделя оси А из корпуса. Удаление болтов крепления подшипника.

Среди отверстий крепления имеются 3 резьбовые отверстия М12, С их помощью равномерно при помощи болтов необходимо выдавить шпиндель.

4. Проверка и дефектовка элементов.

На червячном колесе имеются не равномерные пятна контакта. При разборке чувствовался незначительный люфт.

Для защиты подшипника от картерного масла применено круглое резиновое кольцо, которое находится в посадочном фланце подшипника. Посадка очень тугая и дает очень большое сопротивление.

4.1 Проверка червячного колеса на пятно контакта. При помощи синьки.

(Синька – порошок применяемый в советское время для синения белых вещей при стирке.

При разведении в масле очень хорошо ложиться на металл и оставляет след на контактирующей поверхности. Можно проверить прилегание плоскостей при шабровке. Пятна контакта конуса при зажиме инструмента.)

После того как посинили колесо, собрали передачу и произвели вращение колеса в рабочей зоне. Колесо было изношено. Рабочая зона составляет 155 градусов. Приняли решение перевернуть колесо на 180 градусов в зону где колесо еще не работало. Произвели сборку в обратном порядке.

5. Регулировка червячной пары.

Червяк имеет модуль расширения зуба ( b1 < b2 < b3 < ……< b8). Где b – ширина зуба.

Плавность передачи регулируется за счет смещения червя.

6. Установка всех узлов на место.

7. Смотровая пробка и пробка слива была посажена на герметик во избежание утечки масла. Масло заливается 150-й вязкости.

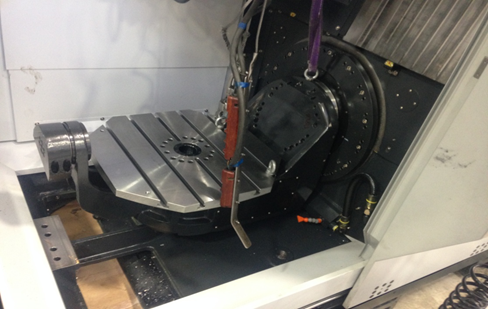

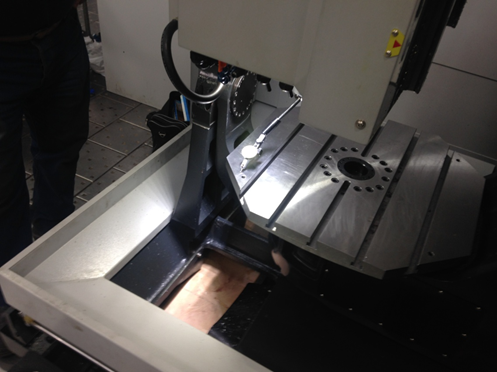

8. Установка и регулировка геометрии стола.

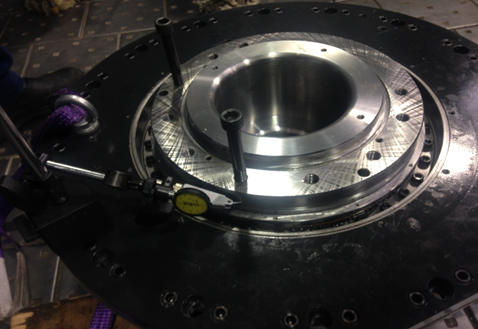

При помощи микронного индикатора рычажного типа был обкатан стол вдоль оси Х.

При помощи регулировочных винтов было выставлено отклонение до 0,015/400 мм при допуске 0,02/450 мм.

Оборудование сдано заказчику для дальнейшей эксплуатации.